据开天源水务信息化微信公众平台2017年9月13日讯 近年来,在环境污染及水资源紧缺的大背景下,城市生活污水经过深度处理,作为再生水回用越来越受到关注。膜处理作为最有前景的再生水处理工艺,涉及到较为复杂的处理工艺流程和大量的设施、设备,在其控制过程中自动化的应用尤为重要。孝义市公用事业管理局燕林斌以“再生水处理工程自动化控制系统应用探讨”为题,在《中国高新技术企业》2016年第22期公开发表文章对再生水处理工程自动化控制系统应用进行了探讨。

1、概述

孝义市污水处理厂再生水处理工程旨在实现城市生活污水回用。其将经前期处理达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A类标准的处理水,通过再生水车间处理,使水质指标进一步提升,满足再生水用户的水质需求。

再生水处理工程采用超滤(UF)和反渗透(RO)结合的“双膜法”处理工艺,经过反渗透膜处理后,可将原水电导率从2000μs/cm降至反渗透产水电导率30μs/cm左右,同时降低CODcr、NH3-N等其他指标。反渗透产水与原水或超滤产水混合配置后,将电导率控制在600μs/cm,供给再生水用户使用。为了保证再生水生产的稳定和高效,同时提高再生水车间的现代化生产管理水平,在充分考虑再生水处理工艺特性的基础上,建设了完备的自动化控制系统。

2、再生水处理工艺

2.1再生水处理流程

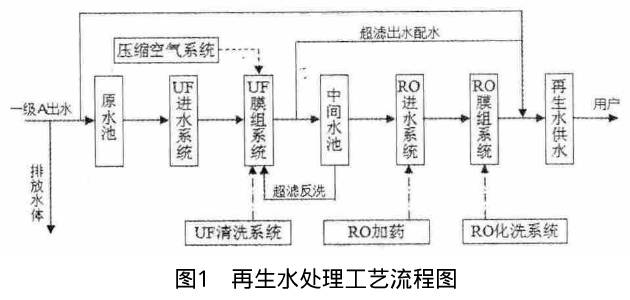

本再生水处理工程采用了“双膜法”处理工艺,超滤作为反渗透的高级预处理设备,能有效去除大部分胶体、大分子化合物和微生物,确保了反渗透等设备的长期安全连续运行。反渗透系统可有效去除无机盐类物质,系统回收率为75%以上,反渗透系统对无机离子的去除率可达98%以上。超滤系统和反渗透系统分别由进水系统、膜组系统、反冲洗系统、化学清洗系统和压缩空气系统等系统组成。其工艺流程图如图1所示。

2.2再生水处理工艺概述

再生水处理工艺所用原水为污水处理厂一级A出水,原水一部分进入处理系统,作为超滤进水和配水;多余一级A出水排放水体。原水池作为超滤进水取水点,具有水量缓冲调节作用。UF进水系统包含超滤进水泵和自清洗过滤器,其作用是将原水过滤后进入UF膜组系统。UF膜组系统包括5组超滤膜,其主要去除水中的胶体、大分子化合物和微生物,超滤出水一部分用于配水,一部分补充中间水池水量。反渗透进水取自中间水池,其通过反渗透进水泵和反渗透高压泵提升进入反渗透膜组,RO膜组系统包含4组反渗透膜,其主要去除原水中的无机盐离子。RO出水经配制后,供给再生水用户使用。

与处理工艺相配套的有超滤反冲洗系统、超滤化学清洗系统、反渗透化学清洗系统、反渗透药剂投加系统、在线水质检测系统等。超滤反冲洗系统每间隔设定时间进行一次冲洗,将膜上附着物清除;化学清洗系统主要是在膜元件发生堵塞情况下或定期进行清洗,用以恢复膜元件性能;反渗透加药系统通过投加阻垢剂、还原剂、杀菌剂等防止膜污染的发生;在线水质检测系统实时检测水质情况,为运行参数调整提供参考。

3、计算机监控系统的构成

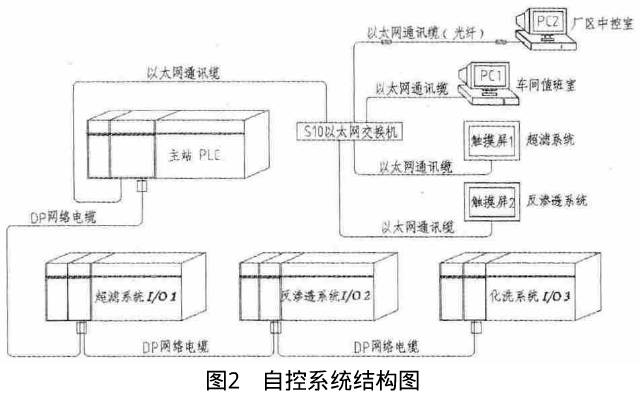

监控系统分三级控制系统,负责再生水处理生产过程监视、控制和数据采集。生产管理监控级是工业控制PC机,位于综合楼中心控制室;现场监控级是工业控制PC机和可编程控制器,其位于再生水处理车间控制室;现场设备级为三套ET200分布式I/O控制柜,两台触摸屏,MCC柜、就地电控柜和各种检测仪表。两套分布式I/O控制柜和两台触摸屏分别安装在超滤系统和反渗透系统附近,一套分布式I/O控制柜安装在化洗间。自控系统结构图如图2所示。

4、系统的配置和功能

4.1中央控制室监控管理级

本工程自控系统与孝义市污水处理厂自控系统通过基于光纤冗余网的工业以太网无缝连接,实现系统资源共享。中央控制室设置一台工业控制计算机、一套工业以太网网络设备,通过Windows XP操作平台,配以系统软件、应用软件可实现以下功能:一是通过光纤以太网数据总线,可远程监视再生水处理车间运行工况,建立各参数/状态数据库,储存主要参数的历史数据,显示各操作画面、工艺流程图,进行事故和异常情况报警;二是可进行设备的参数设置及操作控制。

4.2现场控制级

现场控制级位于再生水车间控制室,主要配置有一套工业控制计算机、一套PLC控制柜、两套打印机(包括事件、图表、报表打印机)、一套工业以太网网络设备、一套UPS电源,主要功能为集中监视、管理、控制整个再生水处理的全部生产工艺流程:一是对生产过程的自动控制、自动保护、自动操作进行调节;二是对工艺流程中的各重要参数、设备工况等进行在线实时监控;三是进行数据管理、报警管理、事件处理、报表及打印输出。

再生水处理车间监控站PLC控制柜下设三个ET200分布式I/O,分别对应超滤处理系统、反渗透处理系统、化学清洗系统。

4.2.1 I/O1控制柜位于超滤处理系统旁,负责原水池、UF产水池液位的检测,超滤系统各设备的状态检测和控制。通过本站ET200与主站PLC之间进行数据传输,同时现场装有触摸屏,用以就地观察设备运行数据和参数设定。

第一,原水池:配置超声波液位计,根据水池液位控制超滤系统的启、停和待机,保护水泵和系统安全运行。

第二,UF产水池:配置超声波液位计,根据水池液位控制超滤系统及反渗透系统的启停和待机,保护水泵和系统的安全运行。

第三,超滤进水泵:其出水管配置压力表,根据超滤膜组进水压力要求调节进水泵变频器的频率及进水泵启动的数量。

第四,超滤膜组:膜组常规运行分为产水、气洗、气水洗、水洗、正洗几个过程,通过PLC程序及设定的时间参数自动完成。

第五,超滤反洗泵:根据超滤膜组运行时间控制,当膜组反洗时自动启停超滤反洗水泵。反洗总管上设有电磁流量计,用于监控和累积反洗流量。

第六,超滤反洗消毒泵:当超滤反洗次数达到设定的反洗加药频率时,超滤反洗消毒泵与超滤反洗泵联动,在反洗过程中投加消毒剂。

4.2.2 I/O2控制柜位于反渗透处理系统旁,负责反渗透系统各设备的状态检测和控制。通过本站ET200与主站PLC柜之间进行数据传输,同时本站还装有触摸屏,用于现场观察设备运行数据和参数设置。

第一,反渗透进水泵:与反渗透膜组的运行联动。

第二,反渗透高压泵:当反渗透膜组进入产水过程时,该水泵开启,同时根据膜组进水压力要求调节高压泵变频器的频率,实现反渗透膜组的恒压进水方式。

第三,反渗透膜组:每个膜组上安装有进水压力变送器、浓水压力变送器、产水压力变送器、进水电磁流量计、浓水电磁流量计、进水电导仪、产水电导仪和进水ORP仪,可对膜组运行状态进行监控和保护。膜组运行分为开机冲洗、产水、停机冲洗三个过程,通过PLC程序及设定的时间参数自动完成。各气动阀门按设定时序动作。

4.2.3 I/O3控制柜位于化学清洗系统旁,负责化洗系统各设备的状态检测和控制。通过本站ET200与主站PLC柜之间进行数据传输。

第一,超滤化洗泵:根据系统设定的化洗循环时间和次数,自动控制化洗泵的启停,完成化洗循环过程。

第二,反渗透化洗泵:根据系统设定的化洗循环时间和次数,自动控制化洗泵的启停,完成化洗循环过程。

第三,CIP盐酸泵、CIP氢氧化纳泵、CIP次氯酸钠泵:当需要化学清洗时,在加药系统配电箱上手动控制启停。

第四,CEB盐酸泵、CEB次氯酸钠泵:当超滤系统、反渗透系统进行维护性化学清洗时,根据程序设定的动作顺序,自动启停。

第五,空压机及冷干机:仅在配电柜中进行配电,手动启停。

4.3报警和保护

系统中央控制室还设有各种工艺参数报警功能,如液位高低报警、水质参数报警、泵过载和高压泵进出口高低压力报警等,以实现系统的自我诊断能力,同时保证系统运行的安全性。MCC柜、MNS柜上主要有用电设备的缺相保护、过载保护、短路保护等。

5、设备的操作控制方式

5.1系统设备控制方式的种类

系统设备的控制方式分为本地手动和远程自动两种方式,可通过就地按钮箱上的“本地/停止/远程”转换开关进行切换。

5.1.1 本地状态是由就地按钮箱上的按钮进行就地手动操作,一般只作为设备检修或调试试车时使用。

5.1.2 远程状态是通过PLC控制器依据内部设定程序所进行的自动控制。

5.2工艺设备的控制方式

工艺设备的控制方式按照处理工艺的要求与监测仪表构成连锁控制。

5.2.1 超滤系统和反渗透系统采用液位控制。根据原水池液位控制超滤系统的启停和待机,根据中间水池的液位控制反渗透系统的启停和待机,保护水泵和系统安全。

5.2.2 超滤进水泵采用变频调速闭环控制,通过调节进水泵转速,实现超滤系统恒压进水方式。

5.2.3 反渗透高压泵采用变频调速闭环控制,通过调节高压水泵转速,实现反渗透膜的恒压进水方式。

5.3保护控制

反渗透高压泵的进出口分别设置了压力开关,高压泵前压力过低或泵后压力过高,都会联锁停车。RO机组上设置了进口水压力传感器,对反渗透系统的进口水压力实时检测,同时控制上增加了高压联锁保护,防止压力过高损坏RO膜组件。

6、结语

本工程硬件配置超前,选用了SIEMENS公司的S7-300系列可编程控制器、通讯模块ET200I/O,ABB公司的变频调速器。工艺设备采用了德国进口水泵,RO膜组系统采用了日本东丽公司TM抗污系列膜元件。仪表采用了哈希、E+H等品牌产品。系统可靠性高、扩展灵活、操作维护简便,人机界面操作简便、直观,同时再生水处理车间自控系统通过工业以太网与孝义市污水处理厂自控系统融为一体,实现了资源共享,方便合理调度。