据中国储能网2015年12月14日讯 在刚刚于11月11~13日在深圳举办的第二届国际先进电池电解质/隔膜论坛闭幕式上,会议主席做了一个简明小结,将本次会议的技术交流收获归纳为三个认知:认知一“锂离子电池市场保持增长、技术性能不断提升,推动了锂离子电池行业持续发展”;认知二“锂离子电池电解质与隔膜对提升电池性能与安全越来越凸显出重要性”;认知三“应该对全固态电解质及全固态电池的技术与试应用发展给予更多关注”。

锂离子电池电解质和隔膜对提升电池性能与安全越来越凸显出重要性

1)本次会议上在电解质研究与应用技术交流和讨论中,重点围绕着功能电解质展开,功能电解质的功能基本上是由添加剂来决定的,因此对添加剂的选择是当今电解质研究发展的焦点所在。

①功能电解质分类

视添加剂之功能不同,可分为综合型(Comprehensive type,如VC、FEC、LiTFSI等)、高温型(High-tem type,如PS、BS、VEC、PC等)、低温型(Low-tem type,如LiFSI、EA、MA、ESI等)、过充电型(Overcharge type,如产生气体/热来抑制过充电的BP、E-one采用和CHB、Mitsubishi采用以及HTP等;还有能关闭电子流的Tetramethylphe nylenediamine,tricyanobenzene,以及2,4 difluoroananisole,Sony采用等)、高电压型(High-voltage type,如FEC、DFEC等)以及阻燃型等。

视添加剂作用机理不同,又可分为成膜型和非成膜型两类。另外添加剂可以有固体、液体和气体三类。

②功能电解质是当今电化学与电池学术界最为活跃的研究主题之一

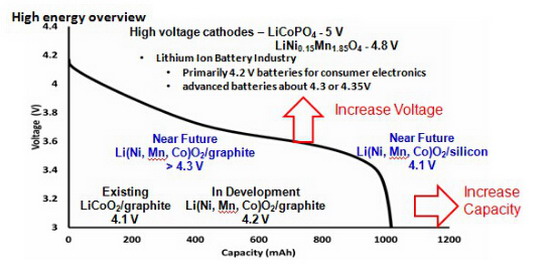

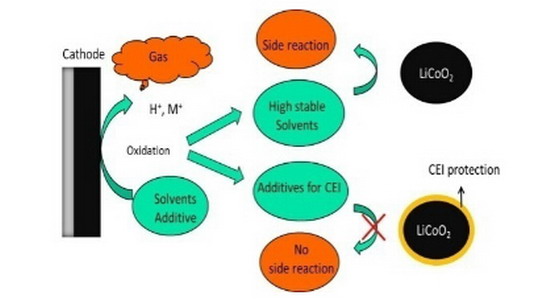

本次论坛的电解质报告基本上都涉及添加剂与功能电解质,其中尤以高电压功能电解质为焦点。这是因为通过提高正极材料电压已经成为实现电池比能量提高的一个直接路径(如图2所示)。然而,提高电压时,电池体系出现了一系列新问题,其中电解质的问题如图3示意所示:在正极界面氧化产气,且直接影响到循环寿命。

图2 锂离子电池比能量提升路径(提高电压或/和提升比容量)示意图(摘自日本大金报告)

图3 正极电压提升后遇到的问题分析示意图 (摘自ATL报告)

上述问题的解决方案是寻找更加稳定(不氧化)的溶剂或/和寻求正极/电解质界面的稳定方法-通过选择添加剂来实现。

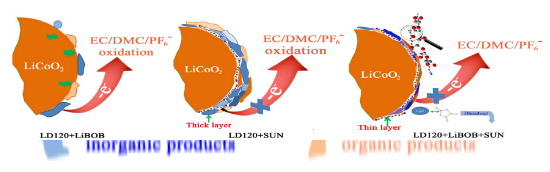

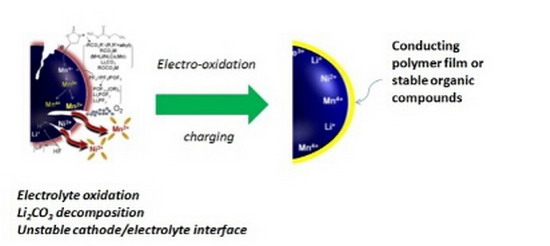

厦门大学杨勇教授和中科院宁波材料所夏永高研究员等的报告都较详细的分析了添加剂的选择及其作用机理(如图4和图5),值得细致阅读和思考。

图4 电解质添加剂在正极表面形成的薄膜图像示意图(摘自杨勇报告)

图5 电解质添加剂在正极表面形成的聚合物薄膜图像示意图(摘自夏永高报告)

图4显示出LD120+ LiBOB +SUN形成了稳定的适当厚度与刚度的、CEI产物。

在寻找功能添加剂中,本次论坛ATL的王耀辉博士(David Wang )将其老师Jeff Dahn教授一起推出的高精密电量测量方法(UHPC)用于添加剂效果评价,非常有意义。期望这一方法连同微量热仪方法等都能在今后测量锂离子电池循环过程中微小的寄生化学反应(不可逆)中得到应用,并借此评判添加剂的作用和效果。

刘兴江博士的报告指出,电解质对电池安全等也有重要影响,锂离子电池的安全性可以分为两个层次,一是电池未被破坏,但是有潜伏发生危险的可能,主要涉及到材料的热稳定性,材料热稳定性尤其正极材料的热稳定性与热失控密切相关;二是电池已破坏,易燃的电解液和电池内部产生的氧气或电池外部的氧气作用,可能发生燃烧甚至爆炸的危险。

因此,选择溶剂(如大金研究的含氟溶剂材料等)或阻燃添加剂在一定程度上,都是对电池极端情况发生有好处的。

③功能电解质已经成为供应商不断开发的产品,从而不断扩展其新产品范畴

本次论坛,国内外知名电解质企业,如我国张家港国泰华荣、深圳新宙邦和德国巴斯夫等都阐述了他们在新型功能电解质方面的进展,尤其是配合HV正极锂离子电池的电解质添加剂选择方面的进展。他们的产品基本上覆盖了前述功能添加剂的各类型功能电解质,包括综合类、高温类、高电压类、阻燃类、过充电类以及浸润类等。日本大金则是采用含氟溶剂的电解质,测试锂离子电池在高电压运行下的性能,可使LCO在4.5V(相对金属锂的电压)下较稳定循环。同时国泰华荣与大金都采用含氟溶剂的电解质显示出5V尖晶石正极在4.9V-3.0V下循环稳定性的显著改善等。

特别提到的是美国Wildcat Discovery Technologies公司 提出的“高通量方法,High Throughput Approach”来合成与筛选及实验材料,可以做到“事半功倍”的效果。在本次论坛上他们以寻找适合启停电池用的高低温电解质为例,解决可承受高温储存与低温功率提升两大问题的电解质体系选择。报告给出的结果表明,他们采用6000个电池在一年内完成了实验(平行通道进行),将高温储存阻抗增加降低了40%,使低温阻抗也降低了40%。最后的电解质采用了新的溶剂和添加剂满足宽广温度要求,电解质本身对LTO低温性能起到关键作用,而SEI膜的性质对于石墨和LTO都是重要的。采用高通量电池实验结果与大型电池是吻合一致的,因此,这种高通量方法非常值得关注。

④功能电解质已经在锂离子电池产品中得到应用,显示出重要价值

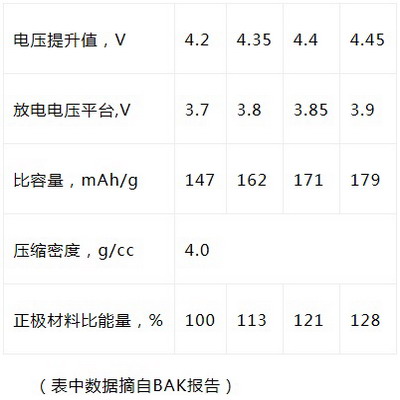

在锂离子电池厂家的IT锂离子电池能量密度不断提升的路线图上,采用提高LCO充电电压的技术路线得到普遍采纳。表1列出了LCO充电电压提高值对能量密度提升的贡献,显然这一变动就基本上能满足IT制造商对电池能量密度提升的要求。然而,除了正极材料本身的稳定性措施外,本次论坛重点交流的高电压功能电解质研究与发展是必须的,否则电池的寿命急速下降而失效。同样,在实现动力电池比能量提升时,高电压5V或提高电压的NMC类正极材料也是重点选择对象,此时更需要研究与发展出合适的高电压功能电解质,以在提升锂离子电池性能基础上、实现稳定循环寿命以及电池安全运行等要求。本次论坛几位电池制造商的报告充分显示了功能电解质应用于电池产品的效果与成果,如BAK采用4.4VLCO的聚合物电池产品,常温循环寿命可由无功能添加剂的200余次(80%)增至有高电压添加剂的400次以上(90%);又如力神的346974聚合物电池产品采用含高电压添加剂的功能电解质,在4.4V/3V下比能量超过650Wh/L,循环600次容量保持率>90%,电池膨胀率<8%等。

表1 提高LCO充电电压值与能量密度增加的关系

2)本次论坛上在隔膜研究与应用技术交流和专题讨论中,重点围绕着隔膜涂层(含复合陶瓷隔膜)技术展开,涂层材料主要有陶瓷材料和有机物材料,涂覆(或复合)隔膜乃是当今隔膜应用发展的焦点所在

① 隔膜涂层在电池中的显著作用

综合论坛上包括张正铭博士在内的几乎所有隔膜涂层报告内容,不难看出隔膜表面采用涂覆层可以带来明显的好处,首先是提高了隔膜的热稳定性,如陶瓷涂覆后隔膜高温180℃形体保持仍然良好,可避免隔膜收缩造成内部短路,使电池安全性显著提升;其次是提高隔膜对电解液的浸润性,有利于电池内阻降低、放电功率提升;再有是可阻止或降低隔膜氧化,有利于配合高电压正极的操作以及延长电池循环寿命等;

② 隔膜涂层材料的选择—以PE或PP微孔膜为基体材料

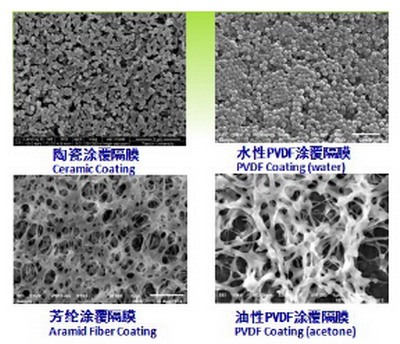

报告给出以下四类涂覆层材料,如图6所示。

图6 隔膜涂覆层材料类型微结构特征图(摘自沧州明珠报告)

注:陶瓷材料包括Al2O3、AlO(OH)、SiO2、TiO2、MgO、CaO等。

③ 陶瓷涂层隔膜已经逐步在电池产品中推广应用

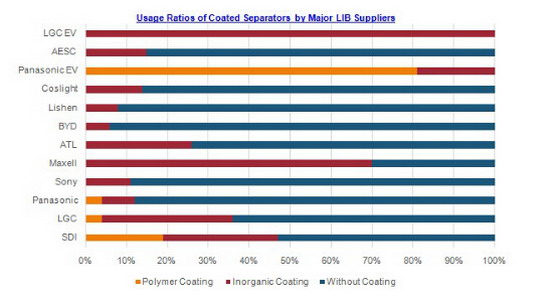

表2列出了国外几家电池制造商采用隔膜涂层技术的情况。

表2 日本与韩国大型电池公司采用隔膜涂层技术情况一览表

我国大型电池公司大多也开始在产品中采用涂层隔膜(如图7所示),典型的例子是氧化铝涂覆(3微米)隔膜已经用于苹果的iPad Mini铝塑封锂离子电池。

图7 各国大型电池企业采用和未采用涂层隔膜的比例图(取自吕学隆报告)

在本次论坛中,中航锂电介绍了自行开发的隔膜涂层技术,并在动力电池上开始应用,其中特别突出的是安全性显著提升。分析表明,基于涂层技术可以在较薄的隔膜上实施,由此对采用更薄的基体膜,留出更大的电极空间变成可能,因此该技术将继续得到发展与扩展应用。只是电池可以选择的涂层材料具有多样性(无机物或有机聚合物)以及制造涂层的可选择性(可以采购,也可以在公司内制造)。同时,还可以在电极上实施涂层取代隔膜上的涂层,或二者兼而有之。

④ 两种不同基材或涂层材料的陶瓷隔膜介绍

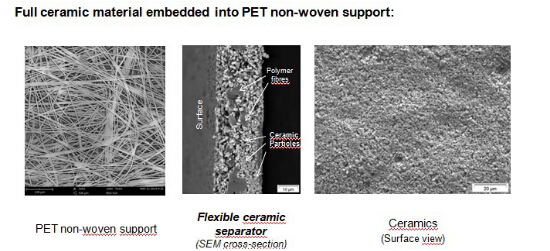

本次论坛上,德国Litarion公司一直采用PET无纺布基体制造填充有陶瓷Al2O3的隔膜,如图8所示。这种隔膜早期在中国推广过,但是没有取得实际应用进展。目前这种隔膜及其电极被用于他们与一家电动汽车公司(Electrovaya)合资的电池公司所制造的动力电池,再由Electrovaya制造成动力电池包,供电动车辆采用。其40 Ah电池以1C充放电,100% DOD下可达到9000次,容量保持在30Ah;单体电池能通过180℃烘箱以及针刺实验,没有安全问题发生。

图8 德国制造的无纺布上填充Al2O3的隔膜微结构图(取自Jörg Reim博士报告)

美国Optodot公司介绍了一种复合了AlOOH的隔膜(已拥有系列专利),与Al2O3相比,AlOOH具有密度低等优势。报告并进一步展望了其技术持续发展的前景,如图9所示。即由左向右发展,实现全陶瓷隔膜,再实现隔膜与电极一体化。采用该类型隔膜制造的5Ah铝塑封电池循环1000次(1C充放电)尚无明显容量损失,放电倍率特性有改善,安全性能显著提升等。

图9 美国Optodot的复合AlOOH隔膜及其发展设想示意图(取自Optodot公司报告)

⑤ 我国自主开发的高速涂膜设备已经用于国内厂家的隔膜涂覆层制备过程,典型设备如图10所示。

图10 我国自主开发的典型高速陶瓷隔膜涂布机照片(取自嘉拓公司报告)