据制药业微信公众平台2018年3月27日讯 渗透汽化过程(pervaporation,简称:PV)是利用混合液中各组分被高分子膜选择吸收溶解,及各组分在膜中扩散速度的不同,从而实现分离或富集有机混合物中的某一部分的过程。其突出优点:能够以较低的能耗实现蒸馏、萃取、吸附等传统方法难于完成的分离任务,特别适用于普通精馏难于分离或不能分离的近沸点、恒沸点混合物、同分昇构体以及热稳定性较差的化合物的分离。对有机溶剂及混合溶剂中微量水的脱出、对废水中少量有机污染物的分离具有明显的经济技术优势,现已广泛应用于石油、化工、医药、环保等众多工业生产领域。

1 渗透汽化膜的分离原理

渗透汽化的分离机理主要是溶解-扩散的过程,是利用致密高聚物膜对液体混合物重组成的溶解扩散性能的不同实现组分分离的一种膜技术。

实际上PV传质过程分为三部:(1)渗透小分子在进行侧膜面溶解;(2)在活度梯度的作用下扩散过膜;(3)在透过侧膜面汽化。

在典型操作环境下,第三步(汽化过程)速度很快,对整个传质过程影响不大,而第一步(溶解过程)和第二步(扩散过程)不仅取决于高聚物膜的性质和状态,还和渗透分子的性质,渗透物分子之间及渗透物分子和高聚物材料之间的相互作用密切相关。因而,渗透汽化过程实际上就是对溶解-扩散的过程的研究。

欲分离的有机混合液加热到一定温度后,在常压下置于渗透汽化膜的一侧与膜接触,膜的另一侧(下游侧)抽真空或载气吹扫维持低压。这样,渗透液组分在膜两侧蒸汽分压差(或化学位梯度)作用下溶解扩散透过膜,并在膜的透过侧表面汽化,蒸汽直接放空或被冷凝器冷却后重新转变为液态,不能透过膜的截留物则直接流出膜分离器,从而达到浓缩分离的目的。

2 渗透汽化膜的特点及分类

2.1 渗透汽化膜的特点

渗透汽化膜与蒸馏、反渗透膜等传统分离技术相对比,具有如下特点:(1)高效,选择分离系数高,约为反渗透法的2倍左右;(2)能耗低,比恒沸精馏法节能1/2~1/3;(3)过程简单,附加的处理少,操作方便;(4)过程不引入其他试剂,产品和环境不会受到污染;(6)便于放大与其他过程耦合和集成。

2.2 透汽化膜的分类

根据分离体系的组成,渗透汽化膜可分为:水优先透过膜、有机液优先透过膜、有机液/有机液选择性分离膜。

根据膜的形态,渗透汽化膜可分为:平板膜、中空纤维素膜和管式膜,目前主要以平板膜为主。

根据膜的材质可分为:有机膜和无机膜。

3 渗透汽化系绕的工艺流程

渗透汽化工艺流程的设计必须考虑料液共沸组成和料液的处理量两个因素。如果作为料液共沸物中含水量很少,这种情况下渗透汽化器就可以接在蒸馏塔的岀口(如图2);如果水和无机物在共沸物中的含量相当,渗透汽化器置于两个蒸馏塔之间为宜,其作用仅仅是将一种共沸物分解成两个非共沸溶液,然后再分别送入蒸馏塔中进行分馏,以得到纯的物料(如图3)。

共沸混合液的处理量大小关系到是釆用连续法还是间歇法的操作流程。连续法适用于处理量较大,处理对象为单的混合物,间歇法则以一台装置可变换用于多种混合液体系的分离。

4 渗透汽化工艺在医药化工行业的应用

在药品生产过程中,乙醇、昇丙醇、丁醇、丙酮、乙酸丁酯等有机溶剂被大量用于药品的萃取及清洗等工艺,这些溶剂用量很大,采用传统的工艺处理时耗资大,运行成本高,而且回收的溶剂质量得不到保证,尤其是当体系存在共沸现象或物料含水量较高时,处理技术难度较大,经济性较差,渗透汽化作为新型环保节能分离技术,尤其是具有不引入第三组分的特点,可完美解决有机溶剂脱水及回收再利用的问题。目前,东北制药集团股份有限公司将山东蓝景膜技术工程有限公司的膜装置用于吡拉西坦、磷霉素系列产品生产过程的异丙醇回收项目,取得了较大的经济效益。下面仅就渗透汽化膜装置在吡拉西坦产品中的应用进行论述。

4.1 原工艺

吡拉西坦成品结晶工艺中采用工业异丙醇作为结晶溶剂,正常情况下,含水3~4%的异丙醇溶液比较适合吡拉西坦的结晶工艺的要求,但随着异丙醇的循环套用,其内在成分发生变化,当水分含量超过5%,其中甲醇的含量也会增加到3%以上,从而导致吡拉西坦精制收率显著下降,同时影响成品质量。此时,就必须降低异丙醇中的水分及高沸点杂质的含量。此前,采用精馏塔苯水共沸技术来去除其中的水分及高沸点杂质,通过该工艺所获得的异丙醇溶液纯度较高。但是,产品存在引入苯的可能,容易造成最终成品吡拉西坦中含有微量的苯。同时,用精馏塔共沸工艺还容易造成资源的浪费及环境污染。正常情况下,采用精馏塔共沸工艺处理含水异丙醇的费用约为1400元/吨,个别情况下处理成本有可能超过2000元/吨。

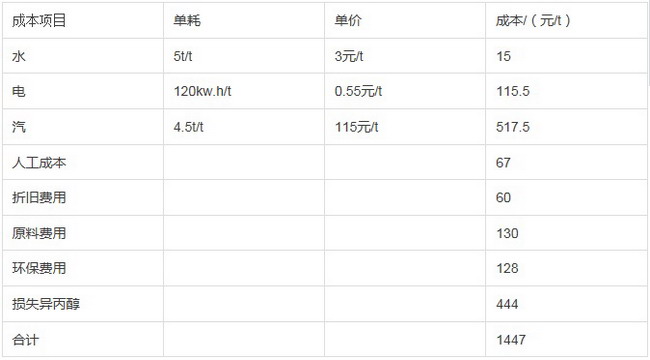

原釆用精馏塔苯水共沸技术回收异丙醇,原装置为2根异丙醇精馏塔,年处理能力约为2000吨,其回收含水异丙醇的成本情况如表1:

表1 采用精馏塔苯水共沸技术回收含水昇丙醇成本

表1可看出,采用精馏塔技术处理含水异丙醇每吨成本约为1477元。其中,能源成本为648元,占比43.8%,能源成本较高。

4.2 采用渗透汽化膜工艺

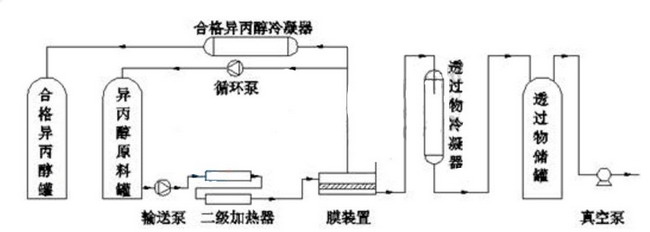

为解决此问题,引进了山东蓝景膜技术工程有限公司生产的渗透汽化膜装置,其工艺流程图如下图。

含水异丙醇从储罐中流出,通过料液泵输送至加热器,加热到设定温度后,送入板框式膜组件,料液与渗透汽化膜相接触后,透过液的渗透蒸汽由真空泵抽至冷凝器冷凝后到透过液储罐,未透过料液从膜组件流岀通过循环泵输送回异丙醇原料罐。之后,料液进行循环直到异丙醇浓度符合要求,合格的异丙醇溶液通过冷凝器冷凝后送至合格异丙醇储罐。

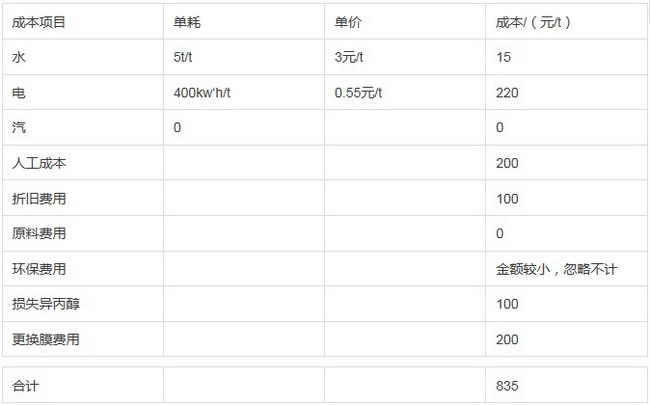

该套装置投产运行后,所得异丙醇能够满足吡拉西坦生产要求,其成本情况如表2。表2可看出,采用采用渗透汽化技术回收含水异丙醇成本约为835元。其中,能源费用为235元,仅占总成本的28%。

表2 采用渗透汽化技术回收含水异丙醇成本

4.3 方案对比

渗透汽化装置的优势:(1)成本低、能耗低;(2)占地面积小。精馏塔需占地150平方米,高度1米,而渗透汽化装置仅需占地20平方米,高4米;(3)安全性强,易于操作,便于维护;渗透汽化装置可实现自动控制,而蒸馏塔需要上塔下塔,存在安全隐患。同时,设备结构紧凑,便于设备的监管及维护保养;(4)渗透汽化装置不需引入第三组分苯,清洁环保。

渗透汽化装置存在的劣势:(1)突发性停电容易造成滲渗透汽化膜被击穿,但该厂的备用线路可保证系统的正常运行;(2)杂质易造成膜堵塞,需定期进行更换。由于膜的间隙较小,需根据生产情况定期更换渗透汽化膜,目前膜正常的使用寿命为1年;(3)该膜仅能用于出水,而无法去除其他高沸点杂质;当循环到一定程度后,系统中的甲醇及高沸点杂质含量过高,将影响成品的质量及收率。

5 结语

渗透汽化膜技术作为一种新型的节能环保技术,虽然在中国医药化工行业的应用时间较短,但其技术的先进性和自身优势已经逐渐体现出来,在医药化工行业已经得到了更多的推广和使用,但还需要不断开发,从而提高渗透汽化膜技术的整体水平。在循环经济和可持续发展理念日益深入人心的今天,随着国家对生产企业能源和环保方面的要求越来越高,渗透汽化膜以其能耗低、质量好、污染少、工艺过程简单、操作简便等特点,越来越得到人们认可,其发展前景是十分光明的。

(作者单位:东北制药集团股份有限公司,文章题目:渗透汽化膜技术在医药化工行业的应用,发表在《中国制药装备》总140期.2017(04)上)